Een robotarm die onderdelen uit grote bakken in een fabriek moet pakken, kan dat (nog) niet zo goed als een mens. Of zo’n product nu ondersteboven of gedraaid ligt. Wij hoeven hier niet over na te denken. Terwijl de meeste robotsystemen hier maar moeilijk mee om kunnen gaan. Hier proberen verschillende bedrijven en kennisinstellingen op Brainport Industries Campus (BIC) een oplossing voor te vinden.

Affix Engineering, een bedrijf dat industriële robots programmeert en veel ervaring heeft met machine vision, werkt hiervoor samen met Yaskawa, een van oorsprong Japanse robotproducent met een vestiging op de campus. Deze maand beginnen de eerste tests met het systeem in het fieldlab Flexible Manufacturing. Fonty-studenten op BIC (de hogeschool vestigt drie opleidingen op de campus) voeren verschillende experimenten en simulaties uit. Zo proberen ze erachter te komen wat niet werkt, maar vooral wat wél werkt.

Lees hier meer over het innovatieprogramma Fabriek van de Toekomst, waar dit fieldlab onderdeel van is.

Edwin van der Weele, projectmanager van het fieldlab, heeft al een mooi plekje voor de robotarm gereserveerd in de ruimte op de campus. Hij schetst het probleem waar ze aan werken als volgt. “Al die onderdelen vallen vaak rechtstreeks vanaf de lopende band in een grote bak. Hier zit geen vast patroon in en alles ligt kris kras door elkaar. Mensen hebben hier geen moeite mee, robots wel. Soms herkennen ze onderdelen niet. Een andere keer kan de arm niet ver genoeg in de bak. Wij werken aan een systeem dat hier geen last van heeft.”

Niet het wiel opnieuw uitvinden

Maar volgens Van Der Weele kan er al veel meer met deze techniek dan fabrikanten vaak weten. “Met deze opstelling in het fieldlab willen we laten zien dat er al veel mogelijk is. Het wiel opnieuw uitvinden is helemaal niet nodig.”

Danny de Greef, oprichter van Affix Engineering, sluit zich hierbij aan. “Er zijn best wat systemen op de markt die al een heel eind komen”, aldus De Greef. Het lastige is volgens hem alleen dat er een heleboel dingen samen moeten komen. Zo moet een robotarm een onderdeel kunnen herkennen, ongeacht hoe het in de bak ligt. “Onderdelen vallen nooit op dezelfde manier in de bak. Het vision-systeem moet het product dus vanuit iedere hoek kunnen herkennen”, verduidelijkt hij.

Als de robot het onderdeel herkent, moet deze het vervolgens uit de bak kunnen pakken en op de juiste manier weer wegzetten. De Greef houdt zijn koffiebekertje omhoog. “Dit knijpt een robot zo kapot en als de grijper de beker onderaan vastpakt valt deze om. Hier moet een systeem rekening mee kunnen houden. Zeker als het voor de rest van het productieproces uitmaakt hoe zo’n product wordt neergezet.”

Testen met onderdelen uit de praktijk

De Greef zet zijn koffie weer op tafel. Er is meer. Ook de vorm of het materiaal van de onderdelen die een robotarm moet pakken, hebben invloed op de werking van het systeem. “Neem reflecterende onderdelen. Die storen de vision-applicatie”, zegt Van der Weelen. Hij vergelijkt het met een automobilist die door de glinstering op zijn autoruit bij laagstaande zon niets meer ziet. “Door de weerkaatsing van de laser gebeurt er hetzelfde met de robot.”

Om dit op te lossen, kunnen bedrijven die werken met reflecterende onderdelen, een extra laser gebruiken. “Hiermee los je het probleem deels op”, weet De Greef. Om dit verder te testen, gaan studenten van Fontys aan de slag met verschillende onderdelen die bij bedrijven vandaan komen. De Greef: “De studenten helpen bedrijven met testen. Niet alleen reflecterende onderdelen van staal. Maar wat gebeurt er met het systeem als er bijvoorbeeld olie op de producten zit? Door deze laagdrempelige en goedkope tests kunnen maakbedrijven robotisering sneller en goedkoper doorvoeren.”

Kennis vertalen voor andere maakbedrijven die aankloppen

Mark Stappers legt uit dat ‘zijn’ studenten in het fieldlab al tijdens hun studie praktijkervaring opdoen. Een ideale kans. Stappers is docent en onderzoeker bij de Fontys-onderzoeksgroep High Tech Systems and Materials. “In het fieldlab gaan ze aan de slag met verschillende use cases, uitdagingen die rechtstreeks van bedrijven komen. Tegelijkertijd doen ze kennis op die weer van waarde is voor andere maakbedrijven die met soortgelijke problemen zitten.”

Hoe komt die kennis dan weer terecht bij andere maakbedrijven? Stappers: “De industrie is nog volop bezig met robotisering en digitalisering. Hier in het fieldlab komen deze thema’s ook terug. We proberen de koppeling met het bedrijfsleven te maken in verschillende use cases. Samenwerking is hierbij essentieel. Ook kijken we breder. We proberen algemene kennis te verzamelen die we weer kunnen vertalen als er andere bedrijven aankloppen.”

Sneller een werkend systeem dankzij simulatie

Ook de productieomgeving kan een grote rol spelen bij het succes van het zogenaamde bin picking. “Je wil voorkomen dat mensen last hebben van zo’n robotarm. Het is dus belangrijk dat iedereen gewoon zijn werk kan blijven doen. Maar tegelijkertijd wil je ook dat alle producten uit de bin gepickt kunnen worden”, legt De Greef uit.

In het fieldlab kunnen bedrijven dit niet alleen fysiek testen, maar ook digitaal. Met simulatiesoftware en een digitale kopie van de opstelling. “Je kunt digitaal het hele systeem optimaliseren nog voordat je iets hoeft aan te schaffen. Binnen een paar uur simuleren, weet je al of het zin heeft om een andere grijper op de robotarm te plaatsen. Dat scheelt bedrijven een heleboel tijd en geld”, vertelt hij.

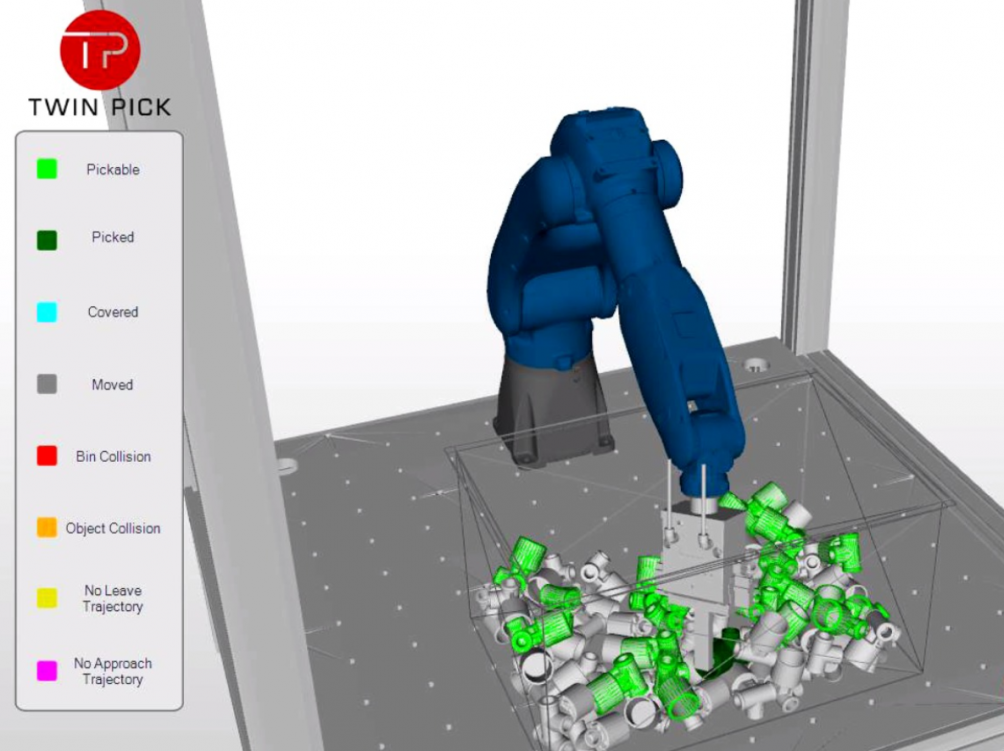

Ondertussen laat De Greef een simulatie zien waarbij producten net als in het echt random in de bak terecht komen. “Nu zie je dat de meeste producten groen zijn, dat betekent dat de robot ze zonder problemen pakt. Maar het kan ook voorkomen dat de arm onderdelen niet kan pakken of tegen de bak knalt. Zo’n collision wil je zoveel mogelijk voorkomen. In de software kun je zaken zoals de grijper, de instellingen van de arm, de bak en heel veel meer aanpassen. Net zo lang tot het wel werkt.”