Tweeduizend jaar geleden ontdekten de Romeinen dat ze met gebluste kalk, vulkanische as en baksteen een sterk, bestendig en duurzaam materiaal konden maken. Perfect voor constructies als badhuizen en waterleidingen. Het mengsel, beter bekend als beton, werd uiteindelijk het populairste bouwmateriaal ter wereld. Sinds de Romeinse tijd is de samenstelling van beton al verschillende malen veranderd. Maar er is nog steeds ruimte voor verbetering. Omdat het milieu nu een belangrijk onderwerp is, is de branche op zoek naar groener beton. De vraag is alleen: kan beton ooit duurzaam zijn?

Waarom is beton zo belangrijk?

Beton is een van de meest gebruikte bouwmaterialen ter wereld. Van huizen tot bruggen, wegen en dammen.

Wat maakt beton niet duurzaam?

De productie van cement, een gangbaar bindmiddel voor beton, leidt tot hoge CO2-emissies.

Hoe kunnen we betin groener maken?

Enkele manieren zijn:

- De hoeveelheid cement in beton verminderen, of vervangen door ander materiaal.

- Koolstofafvang bij cementfabrieken.

Wat kan er nog meer gedaan worden behalve het veranderen van het recept voor beton zelf?

- Gebruik andere materialen voor betonwapening. Dit kan helpen om gebouwen te bouwen die langer meegaan zonder corrosie. Maar eerst moet de hoeveelheid conventioneel portlandcement worden verminderd.

- 3D-printing van cement. Het kan de hoeveelheid beton die nodig is voor de bouw verminderen, maar het beton zelf moet ook duurzaam zijn.

Bestaat er echt duurzaam beton?

Helaas niet in principe, zoals voor elk ander materiaal dat put uit niet-hernieuwbare hulpbronnen en niet voor 100 procent gerecycled wordt. Maar het is mogelijk om beton duurzamer te maken.

Meest geschikt, maar grote vervuiler

Beton heeft verschillende voordelen. Het is veerkrachtig en duurzaam en vergt weinig onderhoud als het eenmaal klaar is. Zijn weerstand tegen water en hitte maakt het een veilig materiaal voor de fundamenten van een reeks constructies; van huizen en gebouwen tot wegen, dammen en bruggen. Met deze veelzijdigheid is het ook handig dat de ingrediënten die worden gebruikt om beton te maken zowel overvloedig beschikbaar, als goedkoop zijn. Maar beton is ook verantwoordelijk voor 8 procent van de wereldwijde CO2-uitstoot.

Volgens Deutsche Welle: “Als het een land was, zou de jaarlijkse vervuiling ervan alleen worden overtroffen door de VS en China.” Maar liefst 90 procent van de CO2-uitstoot van beton is afkomstig van de productie van zijn cement, een belangrijk ingrediënt in de betonproductie. Grondstoffen, waaronder kalksteen en klei, worden in een cementoven op 1450 graden Celsius verbrand, waarbij 0,5-0,9 kg CO2 per kg geproduceerd cement wordt uitgestoten.

Dit lijkt misschien niet veel, maar cement is zwaar en de cijfers tellen op. De hoge CO2-uitstoot bij de productie is niet het enige probleem waarmee beton te kampen heeft. Het gebruikte betonijzer is gevoelig voor corrosie. De oorzaak van de meeste ernstige schade aan betonconstructies. En de grondstoffen om beton te maken zijn niet onbeperkt beschikbaar.

Hoe wordt het gemaakt?

Beton wordt gemaakt door een bindmiddel, meestal cement, en water te mengen met andere materialen zoals grind, zand en steenslag. Volgens Harald Justnes, hoofdwetenschapper bij de afdeling Beton van SINTEF, hoeven we ons weinig zorgen te maken dat de grondstoffen voor beton opraken.

Cement is het meest gebruikte bindmiddel in beton. Maar een deel ervan kan worden vervangen door aanvullende cementgebonden materialen (SCM’s) zoals vliegas. Dit is gewenst omdat de productie van cement verantwoordelijk is voor ongeveer 90 procent van de CO2-uitstoot van beton.

Koolstofafvang

Koolstofafvang is geen unieke uitvinding voor de betonindustrie, maar wel een nuttige. Volgens de Federation of the European Precast Concrete Industry BIBM “richt de cementindustrie zich sterk op koolstofafvang als haar belangrijkste technologie die 42 procent van haar CO2-emissiereductie-inspanningen tegen 2050 vertegenwoordigt.”

Sommige bedrijven hebben voor deze aanpak gekozen, zoals het Duitse HeidelbergCement, dat de eerste koolstofneutrale cementfabriek ter wereld in Zweden wil bouwen. Dit betekent een emissiereductie tot 1,8 miljoen ton kooldioxide per jaar zodra de bouw voltooid is.

Delen van het cement vervangen

Onderzoekers willen de CO2-emissies ook verminderen door het bouwmateriaal zelf te veranderen, bijvoorbeeld door een deel van het cement te vervangen of het te mengen met SCM’s. Door het traditionele cement te vervangen door ander materiaal wordt de CO2-uitstoot bij het bakken van het cement verminderd. Dit betekent niet alleen een lagere CO2-uitstoot, maar ook een vermindering van de primaire energie-input met 15 procent.

Dit is geen geheel nieuw concept. Bedrijven gebruiken al jaren de emissievrije alternatieven vliegas en slakken uit hoogovens. Maar deze materialen gaan niet eeuwig mee. Naarmate meer kolencentrales sluiten, verdwijnt ook vliegas. In Europa zijn de beschikbare slakken bijna op. Daarom moeten we nu op zoek naar nieuwe soorten SCM die in de nabije toekomst niet opraken. De uitdaging is om alternatieven te vinden die de sterkte en betrouwbaarheid van beton behouden zonder te duur te zijn, te veel CO2 uit te stoten of te veel natuurlijke hulpbronnen aan te spreken.

In 2016 vonden onderzoekers van de Oostenrijkse universiteit TU Graz zo’n type SCM dat de CO2-uitstoot tot 30 procent kan verminderen. Onderzoeker Joachim Juhart van de TU Graz legt in een persbericht van de universiteit uit: “We voegden zeer fijne minerale poeders toe als microfiller en optimaliseerden zo de verpakkingsdichtheid van het mengsel. Op die manier konden we andere vulstoffen van steenpoeder of zelfs gemalen ovenslakken toevoegen. Het grote voordeel: de vulstoffen kunnen worden geproduceerd uit verschillende soorten gesteente die in de regio beschikbaar zijn, zodat de CO2-uitstoot tijdens het productieproces aanzienlijk wordt verminderd.”

SCM vereist nieuwe strategieën voor de bouw

Op dit moment heeft beton een gemiddelde klinkerfactor van 0,72, wat betekent dat 72 procent van de in beton gebruikte klinker echt cement is en de laatste 28 procent SCM. Cement kan niet volledig worden verwijderd. De betonindustrie streeft ernaar de klinkerfactor terug te brengen tot 0,55 in 2050. Naast het onderzoek als TU Graz lopen er verschillende andere projecten.

Zo werkt het Zwitserse project LC3 sinds 2014 aan een nieuw type cement op basis van kalksteen en gecalcineerde klei, dat de CO2-uitstoot tot 40 procent vermindert. “Wanneer je grote cementvervangingen hebt, duurt het langer voordat het beton de gewenste sterkte bereikt”, zegt Justnes.

Wanneer een constructie wordt gemaakt met milieuvriendelijk beton, moet het langer in de mal blijven dan conventioneel beton. Bouwers zullen langer moeten wachten voordat ze dezelfde mal gebruiken om een nieuw element te maken, wat de productie zou vertragen. Of zij kunnen meer mallen voor de bouwplaats aanschaffen en andere elementen gieten alvorens de eerste later te strippen, waardoor de productiviteit op peil blijft en de investering duurder uitvalt.

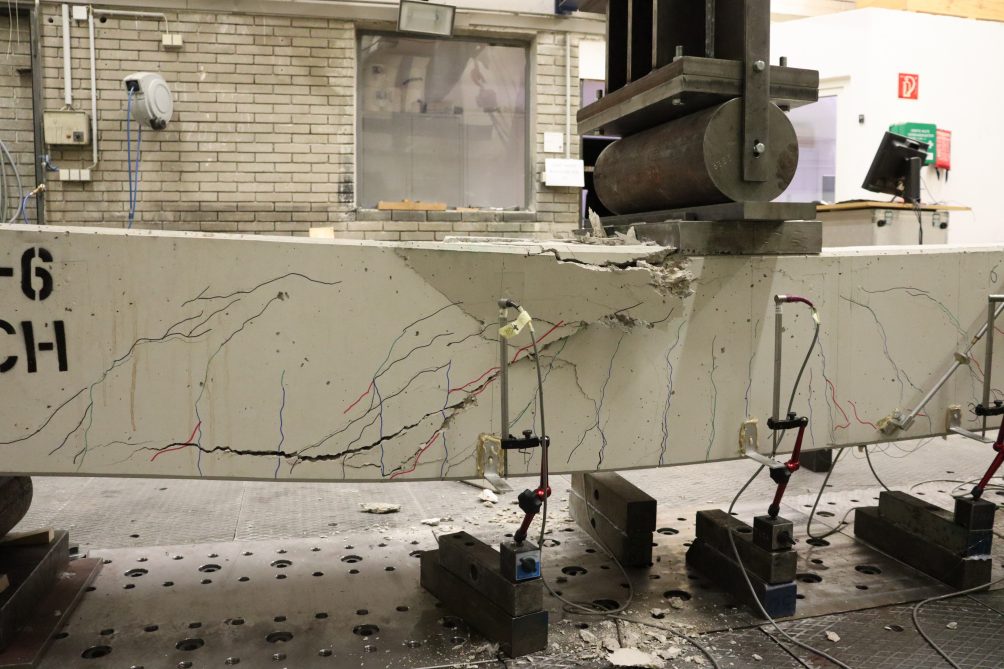

Maar SCM’s bieden ook mogelijkheden voor nieuwe ontwikkelingen. Beton heeft een lage treksterkte, maar een hoge druksterkte. Constructies op trek worden daarom versterkt met staal. Deze stalen versterkingen (wapening) zijn gevoelig voor corrosie, wat de duurzaamheid van een gewapend betonnen constructie verkort.

“Het grootste probleem waarmee we te maken krijgen bij het bouwen met beton is het staal dat corrodeert, niet het beton zelf. Ongeveer 80 procent van de tijd dat beton moet worden gerepareerd of vervangen, is corrosie,” zegt Justnes. Bij hoge vervangingen van cement door SCM’s (meer dan 50 procent) is het mogelijk het staal te vervangen door andere materialen als wapening – materialen die niet stabiel zijn in gewoon beton.

Aluminium

Zo’n materiaal is bijvoorbeeld aluminium. Via het onderzoeksproject Durable Aluminium Reinforced Environmentally-friendly Concrete Construction (DARE2C) heeft Justnes de mogelijkheid onderzocht om aluminium wapening te gebruiken. Hiermee zouden constructies kunnen worden gemaakt met een buitengewoon lange levensduur zonder onderhoud. Conventioneel cement heeft een pH-waarde van 12,0-13,8, waardoor het aluminium corrodeert en waterstofgas vormt. Met pozzokanisch SCM wordt de pH-waarde verlaagd tot 9, waardoor het aluminium langer goed blijft.

Het eindresultaat is een type beton dat minder CO2-uitstoot veroorzaakt bij de productie, en dat niet zo vaak vervangen of gerepareerd hoeft te worden als de huidige betonconstructies. Bij de productie zou ook minder cement nodig kunnen zijn. Met conventioneel cement heeft het betonstaal een cementcoating van minimaal 50 millimeter nodig om snelle corrosie te voorkomen.

Aluminium betonstaal heeft alleen een coating van 20 millimeter nodig voor mechanische grip. Het kan ook aan het oppervlak zichtbaar gemaakt worden voor decoratieve of praktische doeleinden. Aluminium is niet het enige mogelijke wapeningsstaal van de toekomst. Glasvezelversterkt polymeer wordt ook als alternatief beschouwd, maar die zijn niet zo vervormbaar als metalen.

Beton zonder cement

Een andere manier om beton duurzamer te maken is door cement helemaal weg te laten. Dit is wat onderzoekers van geo-polymeerbeton beogen. Geo-polymeren worden gebruikt als bindmiddel in plaats van het cement. Ze kunnen ook worden aangeduid als alkali-geactiveerde materialen, waarbij slakken, vliegas of zelfs gecalcineerde klei de basis kunnen vormen.

“Een probleem bij het gebruik van deze optie is dat er geen gedefinieerde norm voor bestaat,” zegt Justnes en geeft een voorbeeld: “Als je een geopolymeer op basis van alkali wilt gebruiken om een muurpaneel te maken, kun je een technische goedkeuring krijgen voor dat muurpaneel, maar niet voor het geopolymeer zelf.”

Er zou een gedefinieerde norm kunnen worden vastgesteld. Maar het maken van zo’n norm kost tijd. Een bedrijf dat zich hierop toelegt is het Finse Betolar. Hun Geoprime®-oplossing, die cement als bindmiddel vervangt, wordt gemaakt met behulp van nevenstromen uit andere industrieën, zoals pulp en papier, mijnbouw en bosbouw. Met hun oplossing kunnen zij beton maken dat tot 80 procent minder CO2-uitstoot dan conventioneel beton.

Het is nog niet bekend of geopolymeerbeton of beton met verminderde hoeveelheden gewoon portlandcement de meest duurzame optie is. Verschillende universiteiten doen onderzoek naar de twee verschillende oplossingen. Volgens Salet kunnen we uiteindelijk de twee oplossingen in een levenscyclusanalyse vergelijken om te zien welke de meest duurzame optie is. Maar het zal nog een paar jaar duren voordat de technologie klaar is voor een vergelijking.

Beton 3D-printen

In 2021 betrokken Elise en Harrie Dekkers hun nieuwe 3D-geprinte woning in de stad Eindhoven. Het echtpaar werd de eerste ooit die in een huis woonde dat op deze manier was gebouwd. Hun huis maakt deel uit van ‘Project Milestone’, een project waarbij vijf betonnen huizen 3D werden geprint om te bewijzen dat het mogelijk is.

Van 3D-geprint beton wordt gezegd dat het de productiviteit verbetert en de voor de bouw benodigde mankracht vermindert. De bouw is gedigitaliseerd, wat betekent dat het sneller kan gaan tussen het tekenen van een ontwerp en het maken ervan in het echt. 3D-printen kan ook beter zijn voor de portemonnee. Het kan maar liefst 78 procent rendabeler zijn dan een huis gebouwd met conventioneel cement, volgens een studie van de Verenigde Arabische Emiraten waarin de twee bouwtechnieken werden vergeleken.

Voorwaardelijke duurzaamheid

Innovatief en met verschillende voordelen kan 3D-printing van beton in de toekomst een belangrijke bouwmethode worden. Maar is het duurzaam? Het zou kunnen, afhankelijk van de productie. Beton wordt geprint in lagen die op elkaar worden gestapeld om een bepaalde structuur te vormen. Dit is complexer dan gewone betonbouw, maar het stelt de bouwer ook in staat om verstandiger met beton om te gaan. “In een balk, kolom of muur zijn er veel plaatsen waar beton zit. Maar structureel, dus qua sterkte, is het niet nodig om het daar toe te passen. Een robot kan beton alleen daar plaatsen waar het nodig is”, zegt Theo Salet, hoogleraar Structural Design/Concrete Structures aan de TU Eindhoven.

Steun ons!

Innovation Origins is een onafhankelijk nieuwsplatform, dat een onconventioneel verdienmodel heeft. Wij worden gesponsord door bedrijven die onze missie steunen: het verhaal van innovatie verspreiden. Lees hier meer.

Op Innovation Origins kan je altijd gratis artikelen lezen. Dat willen we ook zo houden. Heb je nou zo erg genoten van de artikelen dat je ons een bedankje wil geven? Gebruik dan de donatie-knop hieronder: