Met de introductie van de Van gaat het jonge bedrijf Arrival de strijd aan met bestaande fabrikanten van bedrijfswagens. Afgelopen week was de Beta Van – een elektrische bestelwagen – voor het eerst te zien in Europa. De bestelwagen toert de komende maanden door vijftien Europese steden voor een kennismaking met het publiek. Doel is om de grootste speler op de markt te worden.

De Beta Van is doosvormig met afgeronde hoeken en een grote, gebogen vooruit. De bestelwagen oogt grijs en simpel, ook binnenin is elk overbodig knopje weggelaten. Arrival is een Brits-Amerikaanse start-up die elektrische, lichtgewicht bedrijfsvoertuigen produceert. Het prototype is gebouwd in samenwerking met diverse logistieke bedrijven, waaronder UPS. Dat bedrijf plaatste al een order voor 10.000 bestelwagens, met een optie op nog eens 10.000.

Inmiddels hebben bedrijven al zo’n 60.000 voertuigen besteld, nog voor er één van de bestelwagens op de weg heeft gereden. Naast de kleine Van liggen er nog plannen voor drie voertuigen op de plank: een personenauto, een grotere bestelwagen en een bus voor personenvervoer.

Schonere lucht in grote steden

Het bedrijf werd zes jaar geleden opgericht door de Bulgaarse Denis Sverdlov met een duidelijke missie: een schonere lucht, vooral in grote steden. Daarom ligt de primaire focus van Arrival op commerciële bestelwagens en bussen. “Klanten over de hele wereld willen graag elektrisch rijden, maar feit is dat ze niet weten waar ze elektrische bestelwagens kunnen kopen voor een redelijke prijs, vertelt David Ghione, Vice President of Sales bij Arrival.

Om te kunnen concurreren met voertuigen die op fossiele brandstof rijden, kiest Arrival voor een compleet nieuwe aanpak, legt Ghione uit. “We noemen onze voertuigen ‘bus’ en ‘bestelbus’, maar verder is alles anders. De productie, de technologie en het materiaal.”

Een nieuwe productie-aanpak: microfabrieken

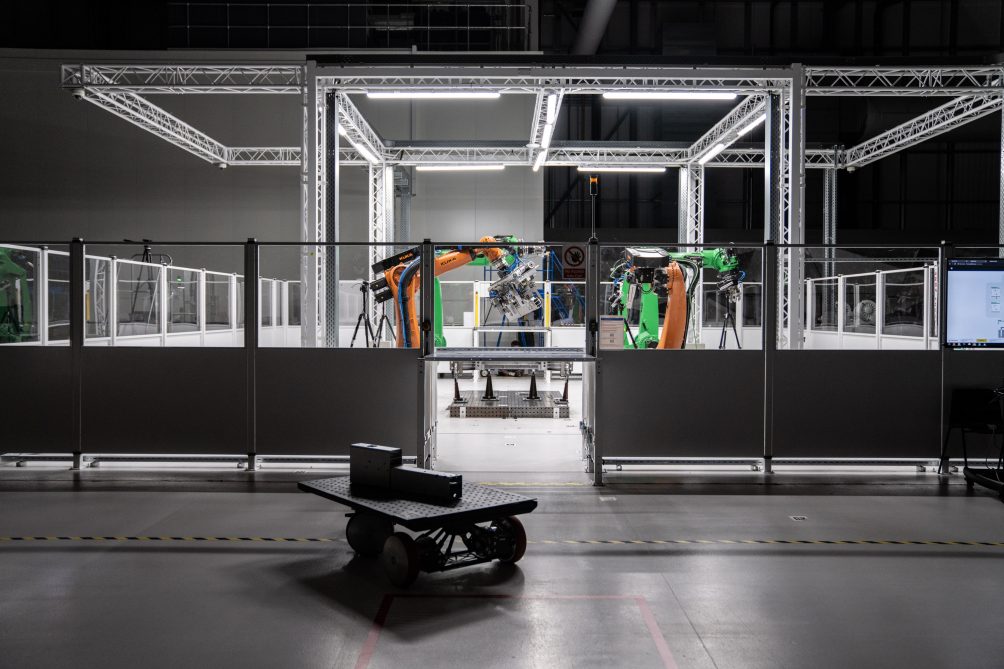

Een van de manieren die Arrival onderscheidt van andere autofabrikanten is de productie-aanpak. Het bedrijf introduceert microfabrieken. Deze worden gebouwd op plekken waar de vraag naar de voertuigen groot is. Hierdoor blijft de eco-footprint laag, net als de investeringssom.

De fabrieken zijn geautomatiseerd, maar het echt verschil zit hierin: de machines zijn allemaal met elkaar verbonden en de hele fabriek maakt gebruik van AI om constant te kunnen reageren en zich aan te aanpassen voor een optimale productiviteit. “Arrival-fabrieken gebruiken autonome, mobiele robots die door onszelf zijn ontwikkeld. Waar bij de carrosserie van een auto normaal gesproken alleen al duizend robots betrokken zijn, zijn er voor het produceren van een complete Arrival Van slechts zeventig nodig”, legt Ghione uit.

Een microfabriek kan worden gehuisvest in bestaande fabriekshallen van 20.000 m2 – dat is zo’n 24 keer kleiner dan reguliere autofabrieken. In de ruimte worden kleine productiehubs geïnstalleerd. Eén productiehub kan een volledig voertuig van fabriceren. Dus geen lange productielijnen of strakke deadlines meer, maar een set van componenten die wordt samengesteld door robots en mensen. Op dit moment zijn er vier van deze fabrieken. In 2024 moeten er 31 operationeel zijn en in 2026 is het plan om op te schalen naar 1000 microfabrieken wereldwijd.

Flexibiliteit

Deze productie-aanpak zorgt ervoor dat Arrival makkelijk kan reageren op de vraag. Ghione: “Deze aanpak maakt dat we makkelijk kunnen opschalen. Bovendien hebben we modulaire componenten ontwikkeld op basis van een grid-systeem. Die componenten gebruiken we voor alle voertuigen, zo kunnen onze productiehubs makkelijk switchen tussen verschillende voertuigen.

“Microfabrieken maken onze distributie en productie goedkoper, makkelijker en duurzamer. Ze zijn ontworpen om lang mee te kunnen, en in combinatie met Arrivals in-house hardware en software, kunnen we de prijs laag houden en concurreren met commerciële voertuigen die op fossiele brandstoffen rijden”, voegt Ghione toe.

Skateboardplatform

Arrival bouwt de bestelwagens en bus op wat het bedrijf een ‘skateboardplatform’ noemt: een volledig vlak chassis op wielen waarin de batterij en motor zijn ondergebracht. Hierdoor kan de start-up makkelijk nieuwe carrosserieën voor de platformbasis ontwikkelen en produceren, in tegenstelling tot de jarenlange processen die traditionele autofabrikanten nodig hebben om verschillende modellen te ontwerpen.

Composietmaterialen

Daarnaast maakt Arrival gebruik van composietmaterialen die goedkoop, sterk en licht zijn. “Het materiaal is de helft lichter dan staal, maar toch duurzaam en bestand tegen beschadiging”, aldus Ghione. Een dikke, structurele lijm verbindt de voertuigdelen met elkaar, waardoor arbeidsintensieve en tijdrovende lasprocessen verleden tijd zijn. Over welk versterkingsmateriaal er wordt gebruikt, houdt Ghione zijn lippen verder stijf op elkaar. “De drijfveer was om een materiaal te ontwerpen dat we onder lage druk kunnen bewerken. Het is volledig recyclebaar, we proberen een circulaire economie op te bouwen voor ons productieproces.”

Lees hier meer artikelen over elektrisch rijden op Innovation Origins